3. CONCEPTION D'ÉCLAIRAGE

La conception d'une installation d'éclairage est une tâche complexe au cours de laquelle le maître d'ouvrage, l'architecte et le planificateur en domotique élaborent ensemble une solution d'éclairage qui doit répondre aux normes et directives en vigueur et présenter les critères de qualité d'un bon éclairage (voir partie 4). N'oublions pas qu'un éclairage bien conçu associé à l'architecture intérieure créera une atmosphère agréable.

3.1 CONDITIONS

Les documents et informations suivants sont nécessaires pour planifier une installation d'éclairage :

- Plans horizontaux et coupes des locaux et dimensions des pièces

- Système de plafond (structure et cote d'axe en axe du plafond)

- Couleurs et facteurs de réflexion du plafond, des murs, du sol et des meubles

- Mobilier ou agencement des machines

- Utilisation de la pièce et tâche visuelle

- Situation des zones de travail et environnantes

- Conditions d’exploitation telles que température, poussière et humidité

3.2 NORMES

Les installations d'éclairage doivent être conformes aux normes et directives applicables. La norme européenne EN 12464 "Éclairage de lieux de travail" sert de base.

3.2.1 EN 12464 partie 1 "Éclairage de lieux de travail en intérieur"

Extrait de la norme EN 12464-1

Les valeurs de maintenance indiquées pour l'éclairement sont des valeurs moyennes concernant la zone de travail sur la surface de référence, qui peut être horizontale, verticale ou inclinée. Quels que soient l'âge et l'état de l'installation d'éclairage, l'éclairement moyen ne doit pas être inférieur à la valeur indiquée.

La valeur UGR d’une installation d’éclairage ne doit pas dépasser la valeur indiquée.

Révision de la norme EN 12464-1

Cette norme est en cours de révision, la nouvelle version sera probablement publiée à l'automne 2021. Elle complétera les éclairements indiqués dans le tableau suivant par d'autres éclairements plus puissants. Le concepteur dispose ainsi d'une plus grande marge de manœuvre pour gérer les situations d'éclairage délicates.

3.2.2 Autres normes et directives

EN 1838 Éclairage de secours

EN 12193 Éclairage d'installations sportives

EN 15193 Performance énergétique des bâtiments

BSI LG 7 Lighting Guide 7: Office Lighting

DIN 5035 Éclairage à la lumière artificielle

DIN 67528 Éclairage de parcs de stationnement publics couverts et non couverts

DIN SPEC 67600 Éclairage biologiquement efficace - Conseils de planification

DIN V 18599 Performance énergétique des bâtiments

ASR 7/3 Directive sur les lieux de travail

BGR 131 Règlements professionnels

Prescriptions des fédérations professionnelles

3.3 EXIGENCES SPÉCIFIQUES

3.3.1 Type de protection élevé

La poussière et l'humidité comptent parmi les sollicitations les plus fréquentes auxquelles est soumis le matériel électrique. Les luminaires utilisés dans de tels locaux doivent présenter un type de protection élevé et être équipés pour empêcher la pénétration de corps étrangers et/ou d'eau (voir partie 8.6.).

3.3.2 Environnements sensibles aux risques d'incendies

Il s'agit de locaux dans lesquels des matériaux facilement inflammables risquent de se trouver assez près du matériel électrique pour pouvoir provoquer un incendie. Si la poussière et/ou les fibres représentent un risque d'incendie, les luminaires doivent être conformes au type de protection IP 50 minimum et au marquage D (voir partie 8.6.). Dans ce cas, les températures de surface des luminaires sur lesquels peuvent se déposer des matériaux facilement inflammables lorsque le montage est conforme aux prescriptions ne doivent pas dépasser certaines valeurs limites.

3.3.3 Températures ambiantes élevées ou basses

Les luminaires sont contrôlés en laboratoire, en vertu de paramètres normalisés. En règle générale, la température ambiante et d'environ 25 °C. Si la température ambiante d'application est très différente de cette valeur (p. ex. chambres froides, ateliers avec chaleur industrielle), prière de contacter le fabricant des luminaires. Des luminaires spéciaux peuvent être requis.

3.3.4 Résistance aux substances agressives

Si l'environnement d'application est susceptible de contenir des substances agressives, contacter le fabricant des luminaires pour vérifier leur adéquation. Pour cela, des informations sur le type de substances, leur concentration dans l'air ambiant, la température ambiante et l'humidité de l'air sont nécessaires. Voir la partie 8.2.4 sur la résistance des matières synthétiques aux produits chimiques. À ce propos, il convient aussi de vérifier la résistance aux nettoyants chimiques.

3.3.5 Protection contre les éclats de verre

La contamination par éclats de verre (p. ex. si les sources lumineuses sont endommagées) doit être évitée aussi bien dans les zones de production sensibles que dans les locaux de l'industrie alimentaire. C'est pourquoi les lampes doivent se trouver dans des enveloppes protectrices ou des luminaires fermés.

3.3.6 Exigences accrues en matière de sécurité dans l'industrie alimentaire

Les luminaires utilisés dans les locaux de l'industrie alimentaire et des boissons sont soumis à des critères particulièrement sévères. Outre un type de protection élevé, la protection contre les éclats de verre, la résistance mécanique et chimique ainsi que les aspects liés au nettoyage et à la maintenance sont essentiels. Des contrôles correspondants réalisés selon DIN 10500 doivent fournir la preuve que ces luminaires sont conformes aux normes IFS Food (International Featured Standards Food, ex International Food Standard) et BRC-Global Standard Food (British Retail Consortium) et peuvent donc être utilisés dans des entreprises certifiées aux termes de ces normes.

3.3.7 Résistance aux jets de balles

Dans les salles de sports, les luminaires sont susceptibles d'être percutés par des balles à vitesse assez élevée. Il faut alors empêcher que le choc ne détruise la source lumineuse, pour éviter que les débris qui tomberaient ne représentent un danger pour les personnes. C'est pourquoi les luminaires pour salles de sports doivent résister aux jets de balles (voir partie 8.6.).

3.3.8 Adéquation aux postes de travail sur écran

Dans les locaux où se trouvent des écrans, un éclairage inapproprié peut entraîner l'apparition de reflets et donc de phénomènes d'éblouissement. La conception de l'éclairage doit donc définir la zone pouvant entraîner des perturbations si des luminaires y sont installés et choisir le type et l'agencement de ces derniers de façon à éviter tous reflets gênants. Les luminaires adaptés aux écrans sont munis d'un éclairagisme spécial pour lequel les luminances sont réduites dans les zones angulaires critiques (voir partie 4.3.).

3.3.9 Exigences sévères imposées au rendu des couleurs

Les sources lumineuses n'ont pas toutes les mêmes propriétés de rendu des couleurs, ce qui entraîne des différences de perception chromatique et peut influencer l'acuité visuelle et la sensation de bien-être. Un rendu des couleurs fidèle à la réalité est essentiel notamment pour les tâches visuelles destinées à adapter et à contrôler des teintes (p. ex. dans les laboratoires dentaires, les imprimeries, le traitement et la vente de textiles). Utiliser pour cela des sources lumineuses correspondantes offrant le meilleur rendu des couleurs possible.

3.3.10 Salles blanches

La technique des salles blanches protège les produits, les processus et les personnes contre les effets néfastes des contaminations. Les exigences qualité les plus sévères, telle que la réduction des émissions de particules, sont ainsi imposées aux matériels (entre autres aux luminaires). Les applications de salle blanche se rencontrent dans les hôpitaux, l'industrie pharmaceutique et alimentaire, la microélectronique et les laboratoires de recherche, par exemple.

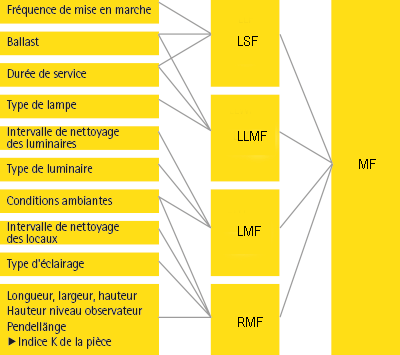

3.4 FACTEUR DE MAINTENANCE

Les éclairements indiqués dans la norme EN 12464 sont ce que l'on appelle des valeurs de maintenance en dessous desquelles il ne faut pas descendre. Étant donné qu'en pratique, le niveau d'éclairage effectif baisse en raison du vieillissement des sources lumineuses et de l'encrassement des lampes, des luminaires et des locaux, on compense cela en faisant entrer un facteur de maintenance en ligne de compte (voir partie 4.1). Le concepteur de l'éclairage a pour mission de déterminer ou de calculer le facteur de maintenance pour l'utilisation prévue de la pièce, et d'établir un plan de maintenance. Du point de vue mathématique, le facteur de maintenance représente le produit de quatre facteurs de maintenance partiels :

MF=LLMF x LSF x LMF x RMF

LSF Facteur de longévité des lampes

(défaillance des lampes pendant la durée d'utilisation)

LLMF Facteur de maintenance du flux lumineux

(baisse du flux lumineux pendant la durée d'utilisation)

LMF Facteur de maintenance du luminaire

(encrassement des luminaires entre deux nettoyages)

RMF Facteur de maintenance de la pièce

(baisse des facteurs de réflexion des surfaces de la pièce)

MF Facteur de maintenance